Zero Waste: estrategias para reducir los rechazos en líneas de granulación

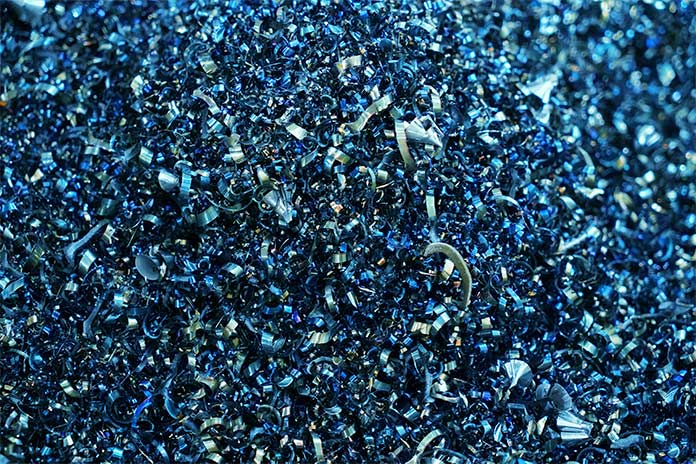

En la industria del plástico, los procesos de granulación son clave para transformar material reciclado o virgen en un producto reutilizable. Sin embargo, durante esta etapa crítica es frecuente la generación de rechazos, ya sea por impurezas, inestabilidad del proceso o fallos mecánicos. Estos residuos no solo representan una pérdida directa de material, sino que también afectan negativamente a la eficiencia operativa, incrementan los costes y dificultan el cumplimiento de los objetivos de sostenibilidad.

En este contexto, adoptar estrategias zero waste en granulación de plástico se ha convertido en una prioridad para muchas empresas que buscan ser más competitivas, responsables y rentables. La filosofía Zero Waste no solo reduce desperdicios, sino que impulsa mejoras tecnológicas, optimización de procesos y un enfoque más consciente en toda la cadena productiva.

El impacto de los rechazos: más allá del desperdicio

Los rechazos no solo representan una pérdida de material. Su efecto acumulativo tiene consecuencias mucho más amplias:

- Costes ocultos: El reprocesado del material o su eliminación generan costes adicionales en energía, tiempo y logística.

- Paradas de línea y pérdida de productividad: Los fallos frecuentes obligan a detener la producción, afectando los plazos y la eficiencia general de la planta.

- Pérdida de trazabilidad o calidad: Rechazos mal gestionados pueden mezclarse con lotes aceptables, comprometiendo la calidad del producto final y dificultando el control de trazabilidad.

- Consecuencias ambientales y normativas: Aumentar los residuos implica una mayor huella ecológica y mayores exigencias en gestión de residuos, lo que puede derivar en sanciones o pérdida de certificaciones ambientales.

Estrategias Zero Waste en líneas de granulación

Aplicar estrategias zero waste granulación plástico no solo reduce los residuos, sino que optimiza el rendimiento global de la planta. A continuación, exploramos las áreas clave de actuación:

Control de calidad del material de entrada

El primer paso para minimizar rechazos es garantizar la calidad del input. Algunas acciones fundamentales incluyen:

- Sistemas de inspección y detección de contaminantes: Implementar tecnologías como detectores ópticos o espectrometría para eliminar cuerpos extraños o materiales incompatibles antes de la extrusión.

- Separación previa y clasificación eficiente: Utilizar sistemas mecánicos o automatizados para clasificar el material según densidad, color o tipo de polímero, asegurando homogeneidad desde el origen.

Mantenimiento predictivo y sensórica

La anticipación es clave para evitar paradas y defectos:

- IoT y sensores para detectar anomalías: Sensores inteligentes permiten detectar variaciones térmicas, vibraciones o cambios de presión que anticipan fallos de máquina.

- Planificación inteligente del mantenimiento: Incorporar software predictivo para programar mantenimientos en función del desgaste real y no solo del tiempo, reduciendo imprevistos.

Optimización de parámetros de proceso

Ajustar y mantener estables los parámetros operativos reduce la variabilidad del producto:

- Estabilización de caudales y temperaturas: Implementar controles PID, reguladores avanzados o válvulas automáticas para garantizar un flujo continuo y uniforme.

- Automatización para minimizar errores humanos: Sistemas automáticos ajustan los parámetros en tiempo real, reduciendo la dependencia del operador y asegurando la consistencia del proceso.

Reutilización inteligente de rechazos

Incluso con procesos optimizados, puede haber materiales fuera de especificación. En lugar de desecharlos:

- Sistemas de reprocesado en línea: Integrar líneas de reprocesamiento directo que permiten reincorporar el rechazo al proceso sin interrupciones.

- Recirculación interna sin perder calidad: Ajustar formulaciones o mezclas para permitir la reincorporación de rechazos sin afectar las propiedades del producto final.

Casos de éxito y tecnologías aplicadas

En Promak Solutions hemos trabajado con múltiples clientes del sector plástico que buscaban reducir sus índices de rechazo y avanzar hacia modelos más sostenibles. A través de la integración de tecnologías específicas y una consultoría técnica especializada, hemos contribuido a optimizar líneas de granulación en diferentes contextos industriales.

Entre las soluciones implementadas destacan:

- Sistemas de supervisión en continuo para parámetros críticos del proceso, como temperatura, presión y velocidad de extrusión, permitiendo ajustes automáticos en tiempo real.

- Implementación de sensórica avanzada conectada a plataformas de mantenimiento predictivo, reduciendo paradas no planificadas hasta en un 30 %.

- Optimización de la alimentación de material, incorporando unidades de control gravimétrico y presecado de polímeros para garantizar estabilidad desde el inicio del proceso.

Además, colaboramos con fabricantes e integradores líderes en el sector de maquinaria para granulación, lo que nos permite ofrecer soluciones adaptadas a cada planta, tanto en líneas nuevas como en procesos ya existentes que requieren actualización o digitalización.

Estrategias zero waste: granulación plástico eficiente

La adopción de estrategias zero waste granulación plástico no es solo una respuesta a las exigencias ambientales actuales, sino una decisión estratégica que repercute directamente en la rentabilidad, la estabilidad productiva y la reputación de marca.

Reducir los rechazos significa:

- Menores costes operativos.

- Mayor calidad en el producto final.

- Un impacto medioambiental significativamente más bajo.

- Cumplimiento con normativas cada vez más estrictas.

Desde Promak Solutions animamos a todas las empresas del sector plástico a revisar sus procesos, identificar oportunidades de mejora y apostar por una producción más inteligente, automatizada y circular.

Nuestra experiencia de más de 20 años en el sector del reciclaje nos posibilita ofrecerte un servicio personalizado, profesional y confiable.