Procesos del reciclado del plástico

En los últimos años, la concienciación ambiental ha impulsado la necesidad de abordar eficientemente el reciclaje, especialmente en el caso del plástico, material ampliamente utilizado en la industria. La creciente regulación respecto al tratamiento de residuos plásticos ha llevado a las empresas a buscar soluciones efectivas.

En Promak, nos especializamos en asesorar a empresas en todos los aspectos del reciclaje de plástico, ofreciendo soluciones tecnológicas adaptadas a proyectos específicos. Desde el análisis de procesos establecidos hasta la implementación de tecnologías que transforman residuos plásticos en material reutilizable, nuestro objetivo es optimizar el tratamiento de desechos y brindar nuestra experiencia y conocimiento del sector a nuestros clientes.

Etapas del proceso de reciclaje de plásticos

Existen distintos procesos de reciclaje del plástico según el producto que queramos reciclar: tipo de polímero, contaminantes, aplicación final deseada, etc.; así mismo también encontramos varios métodos de reciclaje de plásticos para aplicar en cada proceso definido.

1. PRE- TRITURACIÓN

2. TRITURACIÓN

3. LAVADO Y SECADO

4. ANÁLISIS & SEPARACIÓN ÓPTICA

5. EXTRUSIÓN Y GRANCEADO

6. FILTRACIÓN CONTINUA

7.CORTE Y PELETIZACIÓN

8. DETECCIÓN Y SEPARACIÓN DE METALES

Etapas del proceso

Pre- trituración

Promak, en la fase previa al triturado, ofrece la solución tecnológica en colaboración con el fabricante CrossWrap para garantizar la automatización del proceso con un sistema automatizado de abrebalas.

La tecnología de CrossWrap corta automáticamente el fleje y las ataduras de las balas, retirándolas de forma segura y eficaz del material prensado. Cross Wrap enrolla el fleje eliminado y forma con él un paquete enrollado fácil de reciclar. Las abridoras de balas CW permiten una apertura y carga de balas más segura y fiable y son compatibles con balas rectangulares y redondas de distintos tamaños.

Normalmente después de un sistema de abrebalas de CrossWrap puede haber bien un sistema de trituracióin y/o un sistema de separación óptica.

Trituración

Una vez los plásticos han estado separados según su tipología, el proceso de triturado de plástico tiene como objetivo reducir el tamaño del material a una medida menor para que su posterior procesado y reciclaje resulte más óptimo.

El plástico flexible, es decir cuando no es rígido, es un material de mucho volumen pero poca densidad, con lo que dependiendo de su origen, puede llegar a ocupar mucho espacio, aunque pese poco, dificultando así su tratamiento durante el proceso de manipulación y reciclaje.

El proceso de triturado del plástico puede realizarse en distintos momentos del proceso de reciclaje: antes de una separación óptica, antes del lavado y/o incluso repetirse después de este paso o bien durante el secado. Su definición de la tecnología de trituración más adecuada dependerá de la tipología de plástico y producto con el que estemos trabajando, sus contaminantes o de los requerimientos técnicos que queramos obtener del resultado final.

Con el plástico triturado, obtenemos un producto mucho más homogéneo que podemos bien separar ópticamente, liberarlo de contaminantes, lavar y/o incluso grancear de una forma mucho más eficaz.

En Promak trabajamos esta etapa con nuestras representadas alemanas Amis y Pallmann. Desde Amis ofrecemos desgarradores de doble eje, desgarradores de un eje, molinos en seco o molinos con agua; y con el fabricante Pallmann aplicaciones de trituración especiales.

Lavado y secado

Después de ser triturados, normalmente los plásticos pasan a un proceso de lavado. En estos procesos de lavado que pueden implicar varias etapas según los contaminantes y la tipología del plástico (flexible, rígido, posconsumo, etc.), el plástico es sometido a lavados por fricción o a centrifugados con agua para eliminar las impurezas que puedan contener como arena, restos de residuos de productos alimenticios, u otros residuos.

El objetivo final es limpiar el plástico de contaminantes y que llegue lo más limpio y seco posible a los procesos posteriores que pueden ser de análisis e inspección óptica y/o un proceso de extrusión – granceado.

Incluso cabe la posibilidad de hacer lavados en seco con aplicaciones muy exclusivas del fabricante italiano Tecnofer, a quien representamos en Promak. Tecnofer es experto en tecnologías de lavado y secado para el reciclaje de film de PE o PP (de embalaje, agrícola, láminas, etc.), envases rígidos de PE o PP, botellas de PET, fibras de PP, PE o PA (como big-bags, redes de pesca o non-woven) o de materiales como el PS.

Análisis y separación óptica

El análisis y la separación óptica son , actualmente, procesos clave en la mejora de la calidad de los plásticos reciclados. Desde Promak aportamos distintas tecnologías de los siguientes fabricantes para optimizar de los procesos de reciclado y a la vez mejorar la calidad del producto final obtenido:

Flake Sorter: este equipo que fabrica nuestra representada LyraTechs se aplica para plásticos rígidos y normalmente cuando tenemos un producto ya limpio, o bien lavado y secado, en el que bien queremos hacer una separación por colores o bien una purificación por tipología de plásticos.

Flake Analyser y Process Analyser: de la mano del fabricante alemán RTT, aportamos 2 sistemas de inspección de los plásticos que nos aportan informaciones como tipo de plásticos y color asociado, pero aparte el tipo contaminantes que puedan llevar en esa etapa del proceso. Esto nos ayuda a analizar si nuestro puede haber deficiencias en nuestro proceso de reciclaje o bien definir la calidad del plásticos que hemos comprado para reciclar.

Espectroscopia móvil: este equipo innovador y completamente manejable con una App o bien con un software estandar en el ordenador o tablet, a través de la representada alemana trinamiX nos ayuda a identificar todo tipo de plásticos (termoplásticos, plásticos técnicos, bioplásticos, etc.) que bien queremos reciclar o que ya hemos comprado y queremos comprobar su tipología y calidad.

Extrusión y granceado

Una vez tenemos el plástico triturado, lavado y secado, llegamos a la última etapa del proceso del reciclaje de plástico que es la de extrusión o granceado. En esta última fase el plástico se compacta y se calienta a la T° correspondiente según los puntos de fusión de cada plástico, hasta poder obtener los pellets o granza. Esta granza de plástico tendrán una forma y peso unificado, siendo ideales para uso como materia prima en la transformación y fabricación de piezas de plástico.

Nuestro aliado estratégico Altero ofrece la tecnología y la maquinaria necesarias para realizar los procesos de extrusión – granceado. Altero ha desarrollado unas extrusoras propias que garantizan el poder trabajar con la mayor eficiencia energética y garantizar una materia final de la máxima calidad.

Filtración continua

En el proceso de extrusión, el material a reciclar puede llevar todavía contaminantes e impurezas que no han podido ser retiradas del plástico en los procesos de separación y lavado anteriores. Para ello es necesario incorporar un sistema de filtración para asegurar que el plástico obtenido como granza en la extrusora sea de la máxima calidad.

Duo, del fabricante italiano Break Machinery, es un sistema de doble filtro automático que garantiza una calidad del plástico sobre todo cuando se trabaja con materiales altamente contaminados. Este sistema desarrollado por Break es una doble cámara de filtración que garantiza una alta eficiencia en limpieza del plástico y opera a presión constante, asegurando una alta estabilidad del proceso, permitiendo obtener productividad y una alta calidad del producto terminado.

La geometría del disco de raspado y el innovador sistema de descarga de las impurezas por medio de un tornillo operado con un segundo motor individual, permiten eliminar la contaminación de forma rápida y controlada, y reducir la cantidad de residuos. El DUO de Break asegura obtener las mejores productividades, reduciendo los costes de mantenimiento y asegurando la obtención de la granza de mayor calidad.

Corte y peletización

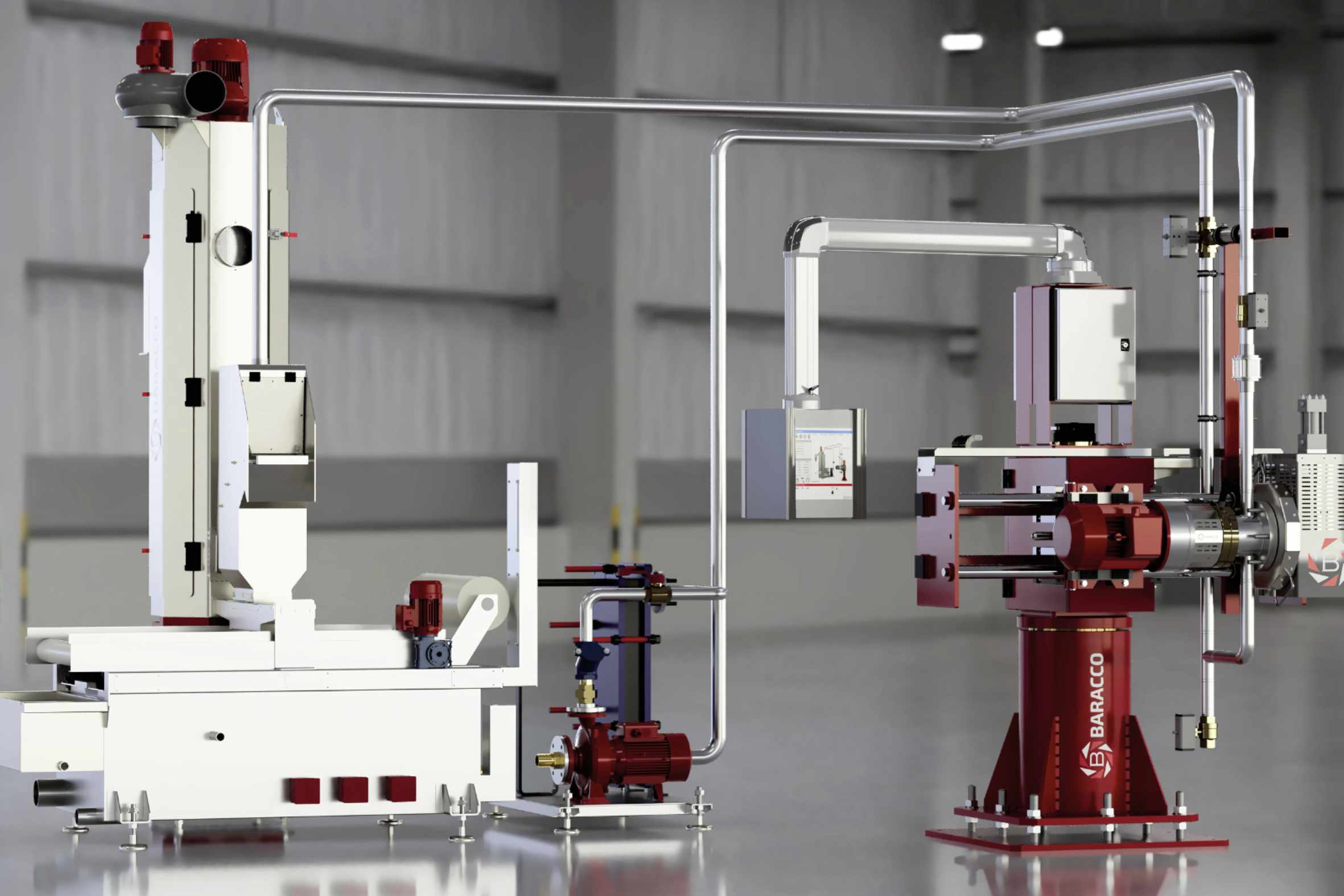

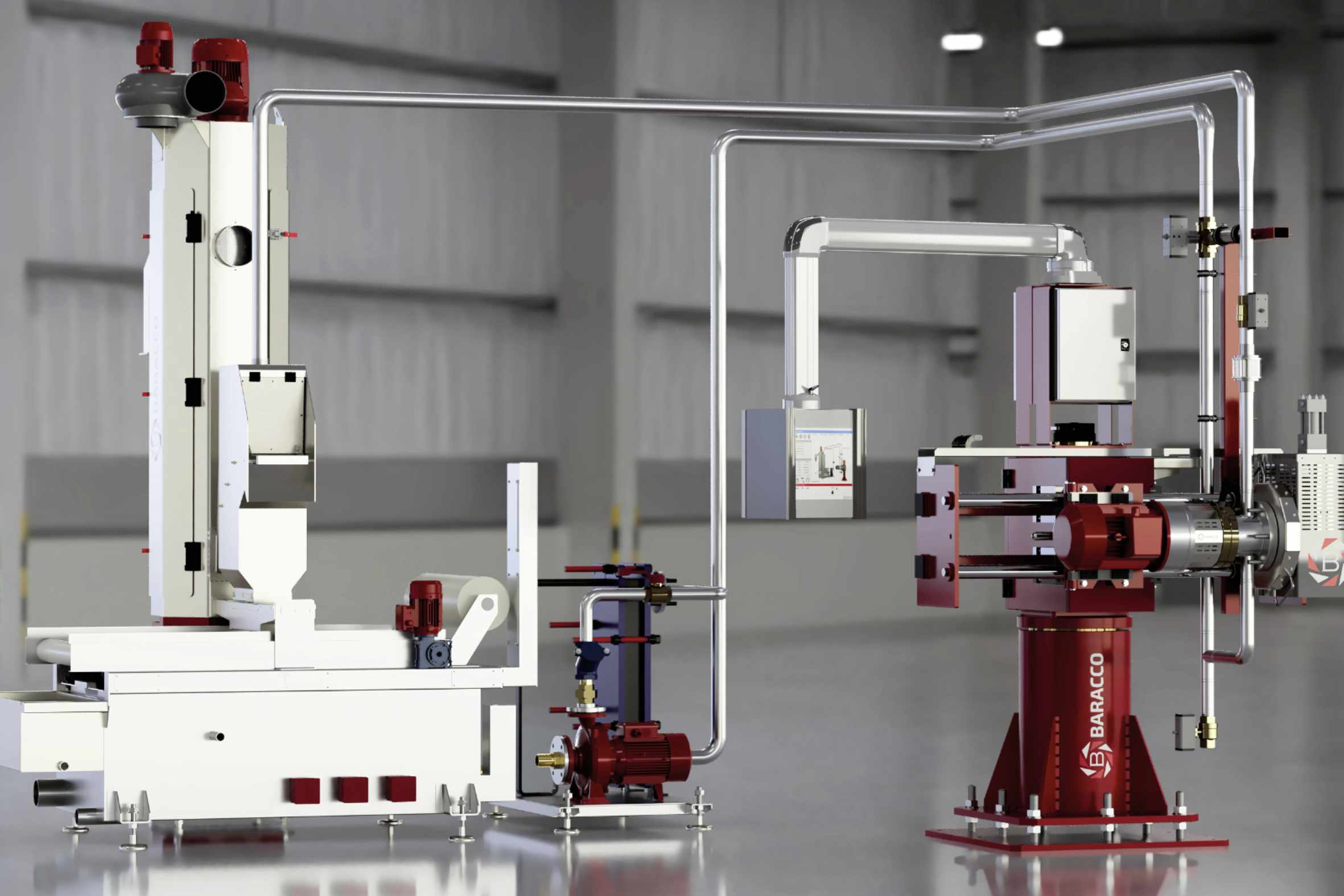

La parte final integrada en el proceso de extrusión y granceado, una vez filtrado el material, es la del corte y peletización que interactúa con la extrusora para obtener la granza final. Nuestro partner en este proceso es el fabricante italiano Baracco.

Las peletizadoras de Baracco están diseñadas para optimizar este proceso final clave en la obtención de una granza de alta calidad. El proceso de peletización se lleva a cabo en un sistema de agua de circuito cerrado y los pellets cortados por las cuchillas giratorias se transportan desde la cámara de corte hasta el secador centrífugo. Y en todo este proceso es clave la automatización de varios factores como la presión de corte, el caudal y la T° del agua; algo que la tecnología de Baracco asegura para todo tipo de plásticos y procesos.

Baracco cuenta con las peletizadoras “Water Ring” para aplicaciones estandar en granzas de PE o PP, pero además ha desarrolado una tecnología de última generación con las peletizadoras Baracco «Underwater» para aplicaciones tecnológicamente más complicadas como puede ser para la fabricación de granza de PET, compuestos, masterbatch o resinas técnicas.

Detección y separación de metales

En todos los procesos mencionados anteriormente, siempre puede haber la presencia de metales férricos o no férricos que deben ser detectados y separados bien sea en grandes dimensiones o en dimensiones menores de incluso <1mm.

Nuestro partner en estas aplicaciones es el fabricante alemán Mesutronic que ofrece sistemas de detección y separación de metales para distintas etapas del proceso de reciclaje:

- En sistemas de transporte como cintas donde ofrece los sistemas de detección por túnel para proteger los equipos posteriores que pueden ser de trituración, lavado o bien de extrusión.

- Para detectar y separar materiales cuando tenemos ya el plástico triturado o incluso micronizado y, bien antes de ensacarlo o pasarlo a un proceso de transformación final como una extrusora o una inyectora y queremos separar todas las impurezas metálicas que pueda contener.

- También en flujos de transporte de material en vacío o en transporte neumático, Mesutronic ha desarrollado una tecnología de detección y expulsión de los contaminantes metálicos sin que afecte al caudal de transporte.

- Y para los transformadores de productos finales como film o tejidos, Mesutronic cuenta con sistemas de barras de detección para asegurar la no presencia de partículas metálicas en los productos finales.

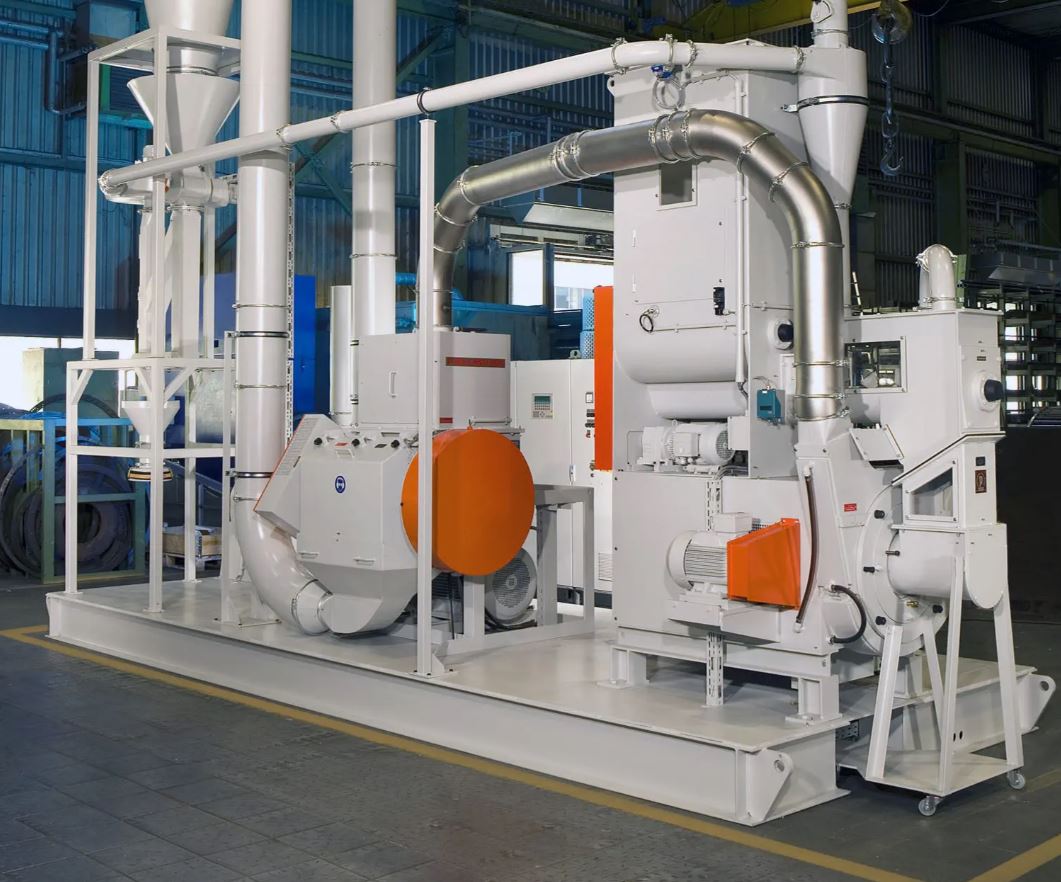

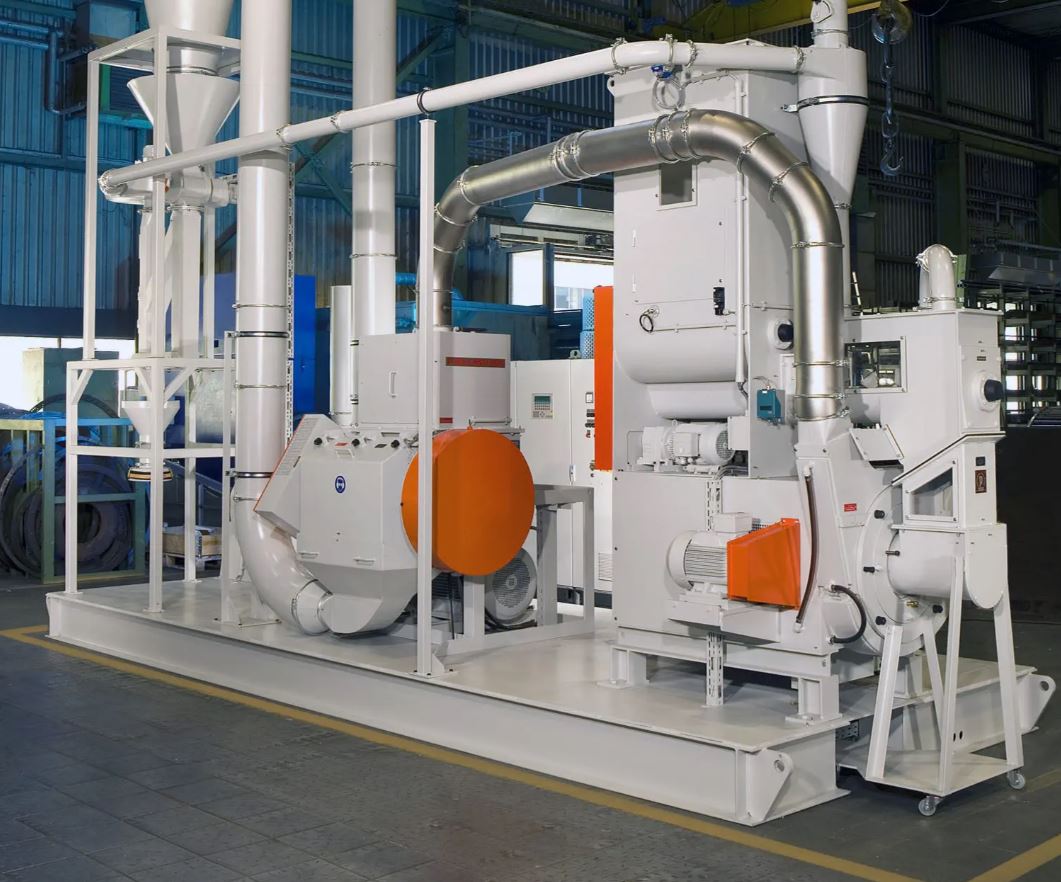

Aglomeración y micronizado

Una de las alternativas al reciclado de plástico (sobre todo de tipo posindustrial) es la aglomeración, a través de la cual no se funde el material pero se obtiene de igual forma una granza de mayor calidad que no ha sido dañada térmicamente. Estas aplicaciones son excepcionalmente buenas para plásticos que se reciclan con una línea de producción o para materiales que sean muy sensibles térmicamente a procesarse como un plástico en forma de granza y con alta fluidez.

El fabricante alemán Pallmann es nuestro socio estratégico especializado en estos equipos de aglomeración y además en sistemas de micronización. Los micronizadores de Pallmann son mundialmente reconocidos como la tecnología más avanzada para micronizar varios tipos de plásticos (estandar o sensibles a la T°) en aplicaciones como masterbatch, compounding o bien rotomoldeo.

Estudiamos las particularidades de cada proyecto para llegar a ofrecer la mejor solución tecnológica del mercado, apoyándonos en nuestra gran experiencia y conocimiento del sector.

Solicita información

Nuestra experiencia de más de 20 años en el sector del reciclaje nos posibilita ofrecerte un servicio personalizado, profesional y confiable.